設計支援

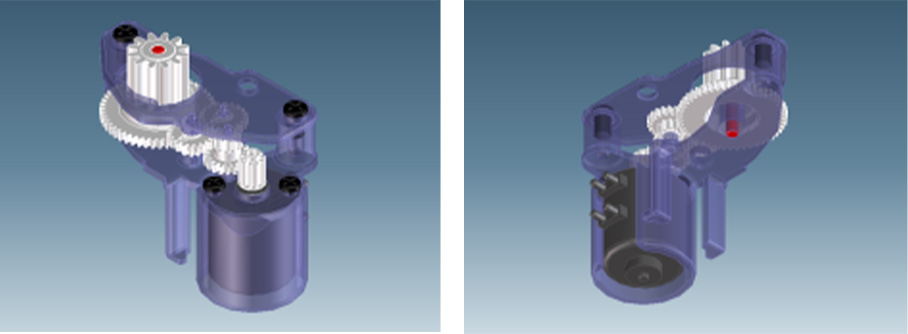

【開発要件】

・小型化=卵サイズを実現

・ローコスト

・PAN/TILT機構部品の併用

・短期間での開発

【要素・機構設計】

駆動方式:平歯ギア、ウォームギア、ベルト駆動方式を比較検討。サイズ・コスト要件から平歯ギア方式を採用。

1次試作、2次試作で駆動部の設計仕様の見直しを行う。ダウンサイジングと部品点数の削減を達成。

3次試作では大幅なデザイン変更に伴い更なる小型化検討。メカユニットの配置見直し。部品の樹脂化/一体化

【要求機能】MFPダウンサイジングに伴うスペースの有効利用→3次元形状

・超音波溶着:確実性

・エアリーク:漏れ「0」

・パイプ内径精度:100分台の公差確保

【最適化設計】

・金型基本構造検討

・材料選択:PC/ABS→ABS<反り・変形の低減、コスト、溶着性>

・溶着部デザイン検討:超音波エネルギーの伝達

【品質確認】

・超音波溶着強度/気密性→全数エアリーク試験(試験機器の設計)

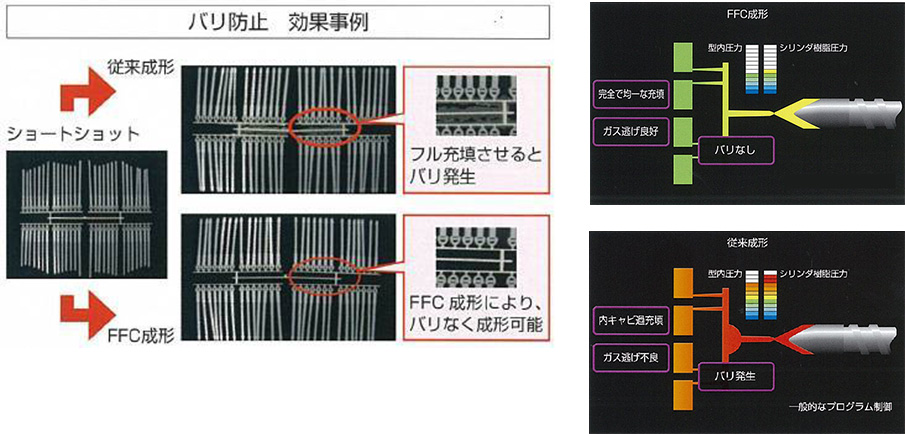

樹脂の粘弾性を考慮した最新制御技術

低型内圧成形が可能! ガス逃げ良好でバリを制御!

各種材料の組合せ相性を考慮し、新しい設計コンセプトを提供いたします。

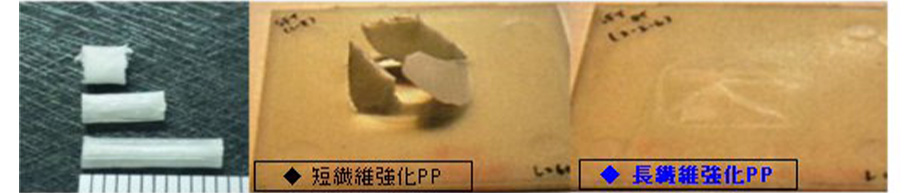

今までのプラスチックとは全く異なるハイパフォーマンス プラスチック

プラスチックの強化材に用いられるガラスファイバーは通常200~400μmですが、 長繊維ガラスファイバーは7~11mmと桁違いに長いものを使用します。 長い繊維を用いると衝撃特性が著しく向上することから、自動車の構造材の金属から代替することで軽量化とコストダウンを実現するようになってきています。

技術的課題は製造時のガラスファイバーの折損で、製品になると繊維の大半が3mm以下になってしまい材料のもつパフォーマンスを発揮しきれていません。

南真化学工業では製造装置、成形条件、製品設計を見直し、長繊維の持つ魅力を発揮できるよう研究開発しております。

長繊維ガラスファイバー強化プラスチックの利点

・高衝撃・高剛性

・摺動特性向上

・寸法安定性

・長期寿命

カメラの小型化、高解像度化に伴うイメージセンサからの熱を効率よく放熱することを

目的に、流動性の乏しい熱伝導樹脂による高精度構造品の成型を実現!

自動車の電子制御化など、近年『放熱』が機器に求められるケースが増えています。 また、エアコン機器、建材向けなどでは断熱が求められるケースも多く見受けられます。

南真化学工業では熱伝導性の高い樹脂を使用した「モノづくり」や、金属と樹脂の特性を活かした複合設計で放熱をサポートします。

また、断熱性の高い充填材を添加したプラスチック、発泡などの工法を用い、ECOなご要求にお応えします。

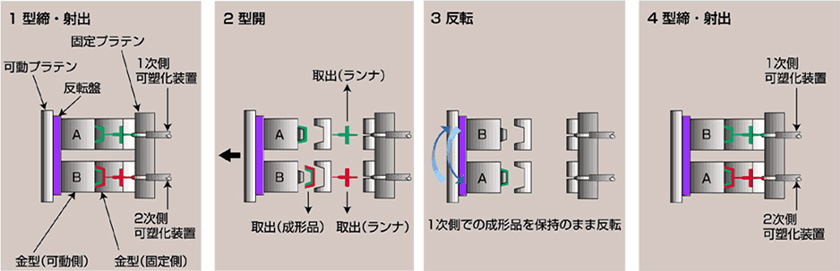

2組の射出ユニットを備えた特殊成形機を使用することで2種類の材料を同時成形!

各種材料の組合せ相性を考し、新しい設計コンセプトを提供いたします。